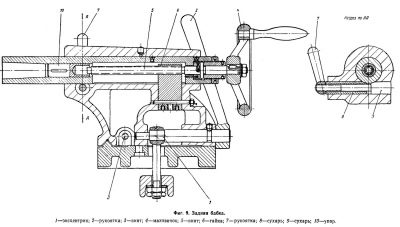

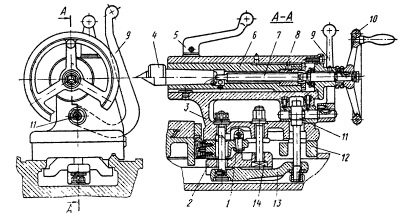

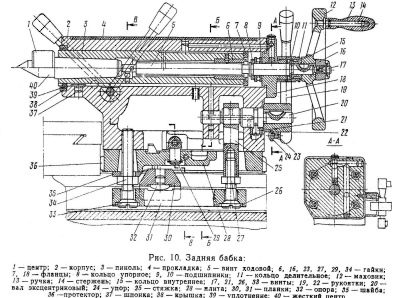

车床尾座装置及其调整

加工工件的质量取决于加工机器中各机构的周到,取决于各单元的调整和稳定性。今天我们将考虑车削单元中最重要的节点之一——尾座。

这个单元可以从工厂现场购买现成的,也可以自己做。在本文中,我们将讨论如何在家中自己制作,您需要什么工具,以及如何调整它。

设备

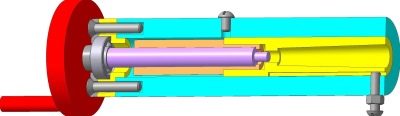

金属车床的尾座与木头车床的尾座不同,但该运动部件的总体设计仍然相同。 以下是该节点的设备描述:

-

框架;

-

管理要素;

-

主轴(套筒);

-

飞轮,用于沿中心线移动套筒;

-

进给卡盘(调节工件运动方向的螺钉)。

表壳是一个全金属框架,所有元件都牢固地连接到该框架上。 车削单元尾座的活动机构必须保证在整个加工过程中工件的可靠固定。

在尺寸上,该元件与要加工的工件具有相同的直径。

尾座锥体充当木工机器上的锁定机构。它的中心朝向要处理的对象的中间。

机器运行时,中心轴和对称轴必须完全一致。 也许有人低估了尾座这样的机构的作用,但正是它的装置在很大程度上决定了加工金属或木材的装置的技术特性和能力。

节点分配

尾座将木制工件严格固定在所需位置。这是正在进行的工作的一个重要点,因为整个过程的进一步进程和质量取决于这种固定的可靠性。

尾座是可移动的,用作第二个附加支撑。

作为移动元件,对其施加以下要求:

-

保持高度的可持续性;

-

确保固定工件的可靠固定,并保持严格的中心位置;

-

必须经常调试主轴箱紧固系统,以便随时快速进行可靠紧固;

-

主轴运动必须非常精确。

木工机的尾座不同于加工金属坯料的车削单元的相同元件.结紧紧地固定在框架上,既是框架的支撑物,又是工件的固定器。

不仅可以将长毛坯连接到尾座上,还可以连接任何用于切割金属产品和金属本身的工具。事实上,任何金属切削工具(无论用途如何)都可以固定在这个多功能组件的锥形孔中。

自己怎么做?

如果您熟悉生产模型的图纸,在您的家庭车间拥有必要的工具和设备,以及制造技术,那么自制的结不会比工厂的差。让我们详细考虑一切。

工具和材料

首先,您需要一台车床,但由于您承诺制作自制的尾座,这意味着您的家庭车间已经有了这样的装置。 还需要什么:

-

焊接机;

-

包括轴承(通常需要 2 个);

-

一组用于连接的螺栓和螺母(每个螺栓和螺母至少 3 个);

-

钢管(1.5毫米壁厚) - 2件;

-

钢板(4-6 毫米厚)。

如您所见,临时材料和可用工具降低了机制的成本。

此外,用于车削单元的自制尾座的优点是它专门用于其主要用途,不包括其他功能和附加功能,这些功能和附加功能通常是不必要的,但在生产条件下会增加结构成本和使其工作复杂化。

所以,准备好必要的工具、轴承组、螺栓和螺母、必要的材料(你的车库或车间里没有的东西,你可以在任何五金店或建筑精品店买到)并开始制造。

技术

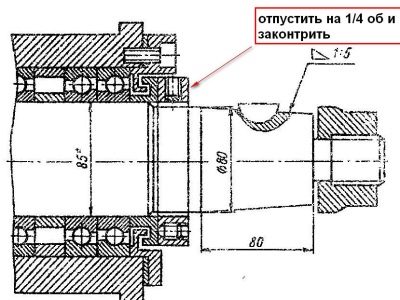

首先,开发并绘制机制图,绘制技术图并按照该方案行事。

-

这将需要 钢坯 用于轴承。为此,请取出管道,从内部和外部对其进行处理。特别注意内表面 - 轴承安装在里面。

-

如有必要,则在袖子中 做了一个切口 不超过 3 毫米宽。

-

焊接机 连接螺栓 (2 个),和 得到所需长度的杆。

-

在右边 焊接一个螺母 带冰球,然后在左侧 - 卸下螺母。

-

螺栓底座(头) 降低.

-

锯切的地方需要加工, 为此使用研磨工具。

-

现在我们需要制作 主轴.为此,取一根管子(直径 3/4 英寸),使所需的部分长 7 毫米。

-

锥体 由螺栓制成,并相应地对其进行锐化。

当尾座的所有元件制作完成后,您需要将其组装并在运行模式下运行。

自制零件的质量取决于制造商的专业技能和使用必要材料的准确性,以及工具的可用性。

因此,在开始制造之前,请研究图纸,准备好所需的一切,并且只有在确保可以进行所需的组装之后,才能开始工作。 如果动作不准确,不遵循制造工艺,可能会出现以下问题:

-

居中不良;

-

机器将振动超过设定水平;

-

自制零件的性能将远低于工业设计;

-

安装的轴承会更快失效(由于制造不准确,磨损率可能会高得多)。

为避免此类后果,请在空闲时闯入。

检查前后主轴箱比,轴承如何润滑,紧固件是否牢固。

如果所有零件都以高质量制造,并且组装正确,那么自制的尾座将满足必要的要求,并且在运行中它的表现不会比工厂的差。

调整

为使车床尾座保持正常工作状态,必须定期调整,一旦出现故障,必须及时维修。

首先,您需要将零件设置为应有的位置,对其进行调整并居中,然后调整该节点的所有参数。 需要定期调整,原因如下:

-

轴承和主轴外壳之间可能会出现间隙(如果我们谈论的是套筒旋转的转动单元);

-

节点的中心可能会相对于羽毛笔移动,则需要调整;

-

主轴箱与车架的连接等原因可能会出现齿隙。

第一次调整尾座是在机器投入运行时。

然后按照说明进行操作,但有经验的工匠每 6 个月检查一次车床及其所有设置,必要时更频繁。

当尾座的故障清晰可见时,尾座会在出现故障时进行修复。 零件需要送修的迹象包括:

-

加工毛坯的方式发生了变化;

-

工件转动时出现节拍。

主轴维修过程被认为是最耗时和最昂贵的。在这里,如果没有转动技能,您将无法应对,并且机器本身必须可用。困难在于恢复孔的精度(钻孔并随后精加工),其中固定了套筒。

要恢复锥孔,您将需要特殊的衬套和车削技能。

由于外表面为圆柱形,而内表面为圆锥形,这一过程变得复杂。此外,套筒本身由一种非常耐用的材料制成——它是“硬化”合金钢。

维修后检查机构有无径向跳动:有质量故障排除,应为零,尾座不会“敲击”,恢复其原有特性。

评论发送成功。