关于钻头磨刀器

钝的钻头不可避免地会损害安装它的机器的性能,并且几乎不可能充分执行任务。同时,在紧张的工作过程中,演练难免会变得枯燥无味。幸运的是,它们中的大多数都涉及锐化以供进一步使用的可能性,但为此,您需要手头有适当的工具。事实上,甚至没有必要花钱买它——相反,这样的设备可以用你自己的双手制造。

特点

可能早在工业企业建立生产之前,自制钻头磨刀就出现了。自制样品通常以原始性为特征,但另一方面,它们只花费制造商几美分,而且他们解决问题的能力不亚于购买的同类产品。

对于手工制作的磨刀器,使用任何符合技术参数的临时材料。 最简单的磨刀器版本是套筒,它以方便的角度以刚性方式安装在底座上。这种产品的根本点恰恰是最可靠和最稳定的固定。

有经验的工匠注意到,固定钻与套筒的偏差至少有一个度数,这已经充满了对磨刀程序的违反,这意味着它将对钻头的效率产生不利影响。

如果你有必要的“细节”和技能,你总能在一定程度上改进产品的设计。 为了更安全的固定,您始终可以将带孔的杆引入自制机器中,这些杆的直径正好适合尖端。有时会使用几根小的铝管或铜管来代替。

无论您选择哪种设计选项进行自我生产,都应该记住,磨锐任何工具,包括钻头,都需要某些特定技能, 只有通过经验才能获得。最常用的技能有:

- 好眼力——正确确定刃磨角度和加工刀尖与磨料表面之间间隙的足够距离;

- 了解电气设备的操作原理 - 以便正确评估用于磨锐某些钻头的发动机的能力;

- 金属加工细节中的定位 - 让您了解如何正确磨刀,磨刀角度应该是多少,也有助于及时识别需要恢复尖端的锋利度。

尖端磨刀器的第一个自制副本可能并不完美,需要额外的调整或调整,但是,重要的是不要害怕令人失望的结果,而是要尝试,随着时间的推移一切都会好起来的。

查看概览

无论您将用自己的双手制作哪种类型的夹具,请注意理想情况下它应该是机械的,因为否则它会既长又难以磨削每个单独的钻头。对于此类产品的现有品种,必须认识到 客观上,他们的选择数量不受任何限制,没有完整的分类也不可能,因为人体工程学是无限的。

出于这个原因,我们将仅重点介绍日常生活中经常复制的机器和简单设备的几个示例。

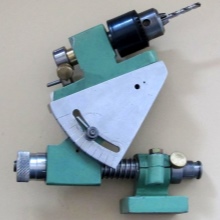

- 钻头附件。 可以预见,这是最常见的选择之一,因为几乎所有大师的武器库中都有一个钻头,并且它已经提供了机械驱动,并且在其上制作喷嘴非常简单。该产品是一个由金属管制成的喷嘴,在其上部拧有导体 - 在其上钻孔的直径刚好可以使钻头进入并牢固地固定在其位置。在磨锐之前,该结构用套筒和螺钉连接到钻头的颈部。

- 磨刀台。 一些类似的设计在生产中被广泛使用,但在那里它们更笨重并且具有先进的功能,而在家里它们被组装成更紧凑且不那么先进的版本。无论如何,支架与磨床是密不可分的,所以如果你有机器,组装它是值得的。工匠的任务包括独立制造底座,杆和临时装置的停止。钻头通过特别选择的合适尺寸的夹紧螺母连接到杆上,但您需要确保它们固定牢固。

- 各种类型的紧固件。 事实上,在大多数情况下,工匠不会使任务复杂化,而是通过任何即兴的方式来磨钻——使用金刚石磨盘甚至砂纸。在这种情况下,整个刃磨装置是心轴形式的保持器,钻头插入该保持器中。制作这样的产品并不难,但重要的是要在钻头本身和闩锁的正确位置实现完美精确的固定,只需两个小螺母和一个螺栓即可轻松组装。

自己怎么做?

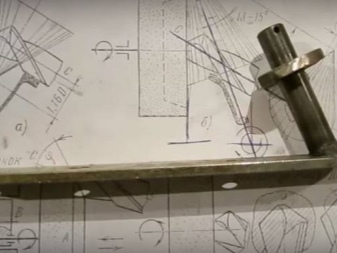

用自己的双手制作任何机制的决定总是从创建图纸开始。 即使您认为计划生产的设备非常简单,此规则在所有情况下始终有效。 应该记住,图纸不仅仅是一个条件图,它必须包含所有单个零件的尺寸,以及整个机构。

不要懒惰地输入有关紧固件尺寸的信息,然后仔细检查所有东西是否连续多次装配在一起。

如果这是您第一次自行制造此类设备,那么在绘图阶段就开始出现问题也就不足为奇了。 没关系 - 你只需要自己动手制作机制,而不是开发自己的工作项目。 如果是这样,不禁止使用互联网向某人借画。同时,值得记住的是,并非网络上的所有作者都了解他们所写的内容,这意味着不应将绘图带入工作,盲目相信来源 - 还应仔细检查其兼容性所有参数相互关联。

还需要确保您在开始执行之前已经了解最终结果的外观和工作方式。

金属

为了解决磨小钻头的问题,用普通螺母“在膝盖上”组装的装置非常好。在 Internet 上,您可以找到有关逐步制造此类设备的略有不同的建议,但大多数情况下,一切看起来都像这样。

首先,您需要找到两个直径不相同的螺母。 在较大的一个上,应通过在三个侧面的一个面上测量 9 毫米来进行标记。测量结果由选定面上以及与第一面相对的面上的标记指示。标记完成后,将螺母夹在虎钳中,沿着绘制的轮廓切掉小碎片。

之后,将钻头插入切割的螺母中,以确保螺母的边缘为钻头提供相同的 120 度倾斜度,这通常被认为是磨刀和后续工作最成功的位置。 如果一切都匹配,您可以继续下一步 - 将较小直径的螺母应用到已被切断的表面上,并在确保位置正确后,将其焊接。 然后将螺栓拧入较小的螺母,这会限制插入的钻头的运动 - 结果是提供所需角度的支架。

经验丰富的工匠强调,应由螺栓提供固定,您不应尝试用手或其他不太可靠的设备进行更换。

由于所描述设计的特殊性,可以将钻头以直角插入其中并将其固定在该位置。 之后,钻头在金刚砂上磨削,期望扳手不会磨掉多余的部分,同时磨削自身。同时,许多工匠怀疑螺母是否真的能够承受砂轮的加工效果而不会变质,同时损坏了以错误的角度磨锐的钻头。

解决这个问题只能有两种选择:要么选择任何其他用于磨削钻头的设备,要么仔细选择用于制作夹具的螺母。

从木头

不要以为只能用自己的双手用金属制成磨刀器 - 事实上,木材也适合实现这样的目标。乍一看,它并没有在正确位置提供相同的固定可靠性,但是,实践表明,即使在木制版本中,闩锁也能够在一段时间内完美地为其所有者服务。

同时,即使是完全没有焊工技能或没有焊接作为骨料的人也可以做到,但生产仍需要一把不钝的钻头。

以一根木梁为主要材料,其厚度最佳估计为2厘米。 在未来产品的末端,进行对角线标记,试图确定中心。之后,有必要在中间点用合适的钻头制作一个通孔 - 直径正好是这样,以便将来可以固定制造它的工具。

接下来,如果我们将中心识别为起点,您需要切割角,使切割线沿量角器旋转 30 度。然后从侧面或上方钻另一个孔,用于固定螺钉。 它的孔应与杆的厚度连接,并带有用于插入锋利的钻头的槽 - 然后在固定螺栓的帮助下,可以牢固地压下钻头。

使用这种设备的原理非常简单 - 将钻头插入为其制作的孔中,然后用螺栓固定,紧紧压住。 在这种情况下,用于磨锐的钻头应突出木框架之外。专家建议使用类似的设计来使用研磨机或带式研磨机。很明显,木箱也会屈服于磨刀效果并磨损,因此磨床的任务是确保这种情况不会太明显。

用于磨削钻头的木制装置不适用于仅一种直径的钻头。 - 它们是通用的,涉及使用不同直径的产品进行锐化。但是,它不应与可能的最大值有显着差异。如果钻孔的直径为 9 毫米,那么这里也可以磨削厚度为 8 甚至 7 毫米的喷嘴,但 6 毫米已经不理想。随着大师库中更广泛的钻头,为了磨削更薄的尖端,有必要制作另一个直径已经为 6 mm 的设计,在那里也可以磨削厚度为 5 甚至 4 mm 的产品.

如何使用自制设备?

用于磨削钻头的自制设备的操作原理在很大程度上取决于生产的设备类型。如果您不深入每个单独设备的细节,而是尝试给出一般性建议,那么说明将变得相对较短 - 我们会考虑它。

如果将在金刚砂或固定磨床上进行磨刀,也就是说,这些设备在空间中已经有了明确的位置 并且不能相对于桌子独立移动,主人的任务是同样固定自制装置。在夹具的帮助下固定机构是最方便的,但您需要仔细监控紧固件与磨料的安装距离 - 毕竟,您的任务是确保它们彼此之间足够接近,以便进行锐化.

当找到正确的位置并准备好测试自己的设计时,松开夹环,让钻头落入到位。现在将钻头放入为它准备的孔中,并寻找一个磨刀角度理想的位置,并且钻头的表面将牢固地压在石头的表面上。 不要满足于“中间”解决方案 - 如果您的设计制作和组装正确,您将能够通过调整夹环找到理想位置,如果您在某处的计算中犯了错误,那么在不合适的机器上磨锐是没有意义的。

当还找到了钻头相对于刃磨部件的最佳位置时,请借助专门为此目的自制设备中提供的那些紧固件牢固地固定钻头。 留下一个小间隙,通常估计为 1 毫米 - 你的任务不是打破尖端,你只需要稍微磨一下。之后,启动磨盘或其他磨刀装置并检查您自己的机器是否正常工作。

在经过足够的磨刀时间后,停止该过程并评估您自己的磨床的工作情况。

如果钻头一切正常,并且完全按照您的工作需要进行锐化,则必须在反面重复类似的程序,因为到目前为止,钻头仅沿其中一个边缘磨削. 尖端旋转180度,松开然后再次拧紧紧固件,但是,在这种情况下,完全不需要接触限制螺栓 - 它必须提供与加工反面时相同的刃磨长度。

之后,您可以在需要时随时磨练自己的钻头。如果您主要使用密度相对较低的软材料进行加工,这种需求将相对较少出现,但金属加工总是会给钻头带来巨大的负荷,并且需要经常使用磨刀器。

有几种历史悠久的方法可以判断钻头何时需要升级锋利的边缘。 首先,在长期使用后,金属钻头的边缘开始感到疲倦,因此尖端可能会开始碎裂。这种现象往往会吓到初学者,迫使他们完全更换钻头,甚至拒绝加工某些材料,但实际上只是需要恢复喷嘴的正确工作形状。

除了, 用钝钻,发动机开始出现过载和过热 - 这是可以理解的,因为为了达到使用不合格尖端的目标,电机必须更加努力地工作。最后,钝钻总是在加工表面上留下特征性的撕裂毛刺 - 这是因为钻头的所有侧面钝化不均匀,并且逐渐损坏尖端。

如何用自己的双手制作用于磨刀的设备,请参阅以下视频。

评论发送成功。